来源:安知环境

01铸件碳足迹及量化

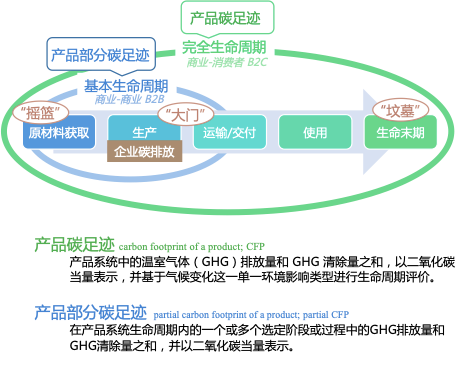

随着铸造行业“双碳”工作不断深入,已有企业完成了企业碳排放核算工作、开始关注铸件产品碳足迹量化。产品碳足迹(Carbon Footprint of a Product,CFP)是产品生命周期中温室气体排放的总和。目前我国铸造行业碳足迹量化方法与要求专项标准尚未出台。

铸件碳足迹量化范围一般要求“摇篮-大门”。铸件碳足迹量化一般以吨铸件为单位。

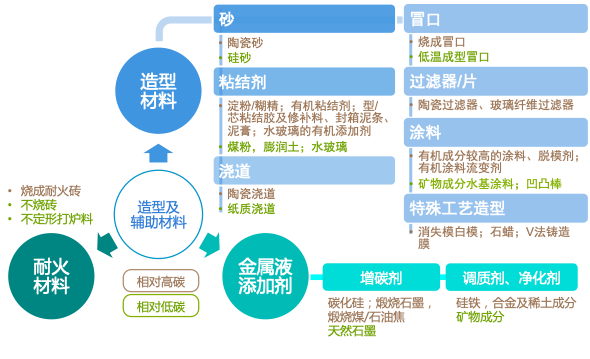

这就不仅包括金属原料,还包括大量最终并不进入产品的造型和辅助材料(行业常称为“铸造材料”或“铸材”)。能源和金属原料的量化方法都有其他行业可以参考,造型及辅助材料来源的碳足迹如何量化?

02造型及辅助材料的碳足迹

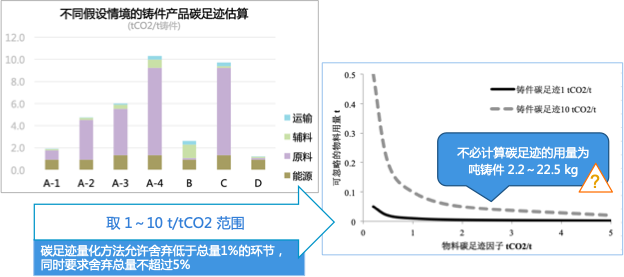

造型和辅助材料带来的碳足迹的量与物料用量和物料本身的碳足迹因子两方面有关。物料用量企业易于核算,因此量化工作的核心在于物料碳足迹因子的确定。

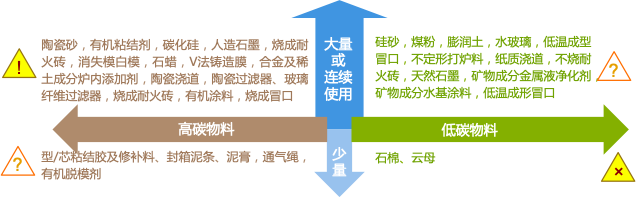

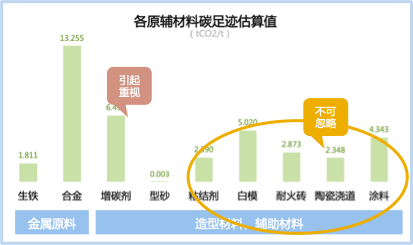

其中,生产流程越长、越复杂的物料,碳足迹越高;相比直接从自然界开采资源获得的物料(如各类矿物粉末或颗粒),经过越多加工工艺环节的物料碳足迹越高(如化工产品),尤其经过了高耗能环节(例如高温烧结、焙烧、干燥等)产出的物料碳足迹更高。

造型和辅助材料对铸件碳足迹的贡献还与其用量有关。对高碳足迹物料,大量、连续使用时必然显著提高铸件碳足迹水平;对低碳足迹物料,仅有少量零星使用时,其碳足迹影响可以忽略不计;对少量使用的高碳物料和大量使用的低碳物料,则需要根据实际计算结果慎重讨论。

大多数造型及辅助材料种类都无法在碳足迹量化时确定地满足低于1%的要求;同时使用的铸造材料种类常常多于5种,因此加和后超过5%的可能也很大。另外,按重量忽略物料的习惯做法(即认为物料用量低于产品重量的5%或1%便将其忽略)也是有较大风险的。

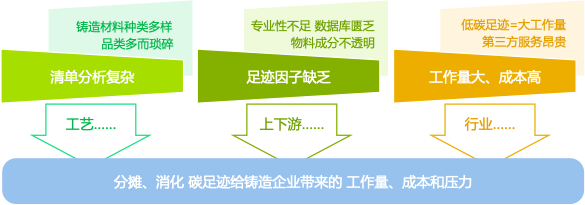

04碳足迹良化工作工作难点

a 由于铸造材料种类多种多样,品类多而琐碎,铸造企业在梳理制作物料清单时需要投入较多精力。

b由于铸造材料供应商不能随货提供碳足迹因子,铸造企业开展铸件碳足迹量化时必须自行寻找相关参数,一方面多数铸造企业不具备相关知识、难以开展工作,另一方面相关研究机构和数据库对铸造行业关注较少、鲜少有可用数据,这都造成了铸件碳足迹量化工作难以开展的现状。

目前,获取物料碳足迹因子的合理做法一般是参考其他行业或类似物料的数据。然而,近年来铸造材料供应商不断开发新商品,多数供应商的配料、生产方式都不对铸造企业透明,且不断有新物料被引入铸造行业,这都给物料碳足迹因子的选择带来了困难。

c虽然某些铸造造型和辅助材料的计算结果可能对铸件碳足迹影响不大甚至可以忽略,但这些分析、量化工作本身具有较大工作量,对铸造企业也是不小的压力。若使用第三方服务还会给铸造企业带来较高的成本,目前制作单个铸件产品的碳足迹报告的报价普遍远远超出铸造企业的利润空间。如何分摊、消化碳足迹给铸造企业带来的工作量和成本增加,需要企业和行业共同思考。

当前很多铸造企业已感受到下游的机械制造、汽车等行业的碳足迹压力,但尚未将这一压力继续传导至上游造型及辅助材料供应商;大型材料供应商仅将铸造行业视为其较小的业务板块,铸造企业很难有话语权,而仅服务铸造行业的供应商往往规模较小、没有提供碳足迹相关服务的能力,这些都给造成了工作中的现实困难。

05建议

在造型和辅助材料加强供应链协作是破解困境的根本途径。铸造企业还应注意到,面对碳足迹要求,更少品种、更简单配方的铸造材料将对铸造企业更有益——不仅有利于降低铸件碳足迹水平,更能减少碳足迹量化的工作量,这同时也符合循环经济减物质化的要求和精益生产避免浪费的要求。建议铸造企业在铸造材料的使用上多做“减法”,以实现经济效益和碳效益的双赢。

铸件碳足迹量化工作存在方法不完善、物料排放因子数据匮乏等现实问题,导致了技术上难以开展、经济上压力过大的现状。期待更多相关研究出现,期待相关标准尽快出台,更期待上游供应链加快提升对碳足迹问题的认识,为铸件碳足迹量化提供必要协助。在做好量化工作的基础上,才能为铸件碳足迹控制、降低寻找空间。